機械攪拌澄清池攪拌機(中華人民共和國行業標準CJ/T 32-91)

中華人民共和國行業標準

機械攪拌澄清池攪拌機

Agitation/recirculation mechanism for accelerated clarifier

CJ/T 32-91

1 主題內容與適用范圍

本標準規定了泥渣接觸循環型機械攪拌澄清池攪拌機(以下簡稱“攪拌機”)的型式、規格、技術要求、試驗方法及檢驗規則等。

本標準適用于機械攪拌澄清池進水渾濁度長期低于5000度,短時間不高于10000度的水質凈化或石灰軟化等的攪拌機。

2 引用標準

GB 755 旋轉電機基本技術要求

GB 4720 電控設備 第一部分 低壓電器電控設備

GB 4942.2 低壓電器 外殼防護等級

GB 3797 電控設備 第二部分 裝有電子器件的電控設備

GB 10089 圓柱蝸桿、蝸輪精度

GB 3768 噪聲源聲功率級的測定-簡易法

GB 5796.4 梯形螺紋公差

GB 9439 灰鑄鐵件

GB 985 氣焊、手工電弧焊及氣體保護焊焊縫坡口的基本形式與尺寸

GB 1958 形狀和位置公差 檢測規定

GB 4879 防銹包裝

SYJ 4007 涂裝前鋼材表面處理規范

JB 8 產品標牌

3 型式、規格

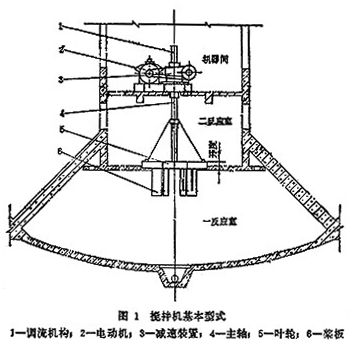

3.1 攪拌機安裝在機械攪拌澄清池中心部位,由電動機、減速裝置、主軸、調流機構、葉輪和槳板構成,基本型式如圖1如示。

|

表1攪拌機規格 |

||||

|

型號 |

處理水量 |

澄清池直徑 |

葉輪直徑 |

電動機功率 |

|

JJ-20 |

20 |

3.5 |

0.8 |

0.75 |

|

JJ-60 |

60 |

5.5 |

1.2 |

|

|

JJ-80 |

80 |

6.5 |

1.5 |

|

|

JJ-120 |

120 |

7.5 |

1.5 |

|

|

JJ-200 |

200 |

10 |

2 |

3 |

|

JJ-430 |

430 |

14 |

2.5 |

4 |

|

JJ-800 |

800 |

20 |

3.5 |

5.5 |

|

JJ-1330 |

1330 |

25 |

4.5 |

11 |

注:電動機功率是按葉輪外緣線速度1.2m/s、V帶和圓柱蝸桿減速器減速確定的電磁調速電動機的標稱功率。

3.2 攪拌機規格按照表1的規定。

3.3 攪拌機的型號及其標記按以下的規定:

標記示例:600m3/h機械攪拌澄清池的攪拌機,其標記為:攪拌機 JJ-600 CJ/T32-91

4 技術要求

4.1 環境條件

電動機、電控設備及減速裝置宜安裝在室內,環境條件應分別符合GB755、GB4720和GB3797的規定。

4.2 電動機及電控設備

4.2.1 電動機采用調速電動機或定速電動機,應符合GB755的規定。

4.2.2 電控設備應設電流表、主電路開關、起動和停止的操作按鈕、攪拌機各種故障(短路、過負荷、低電壓)的保護設備及信號燈。當采用調速電動機時,電控設備應設有調速控制器;遙控時,必須加設機旁緊急停車按鈕。

電控設備應符合GB4720和GB3797的規定。

電控設備可采用柜式或掛墻箱式結構,防護等級應符合GB4942.2規定的IP54。

4.3 減速裝置

4.3.1 V帶輪應進行靜調平衡(實心輪除外),不平衡力矩應符合表2的規定。

|

表2 V帶輪靜調平衡規定 |

||

|

V帶速度,m/s |

5~10 |

>10~15 |

|

不平衡力矩,mN·m |

<60 |

<30 |

4.3.2 蝸桿、蝸輪的精度應符合GB10089中第8級精度的要求。

4.3.3 蝸桿材料:機械性能應不低于45號鋼,經調質熱處理后硬度應為HB241~286。蝸輪材料:機械性能應不低于ZQAL9-4。

4.3.4 減速器內一般注入HL-20號齒輪油,油池潤滑油溫升不得超過30℃,最高溫度不得超過70℃。

4.3.5 減速器裝配后箱體所有結合面、輸入及輸出軸密封處不得滲油、漏油。

4.4 主軸及調流機構

4.4.1 主軸一般為實心軸。當機械攪拌澄清池設有套軸式中心傳動刮泥機時,主軸為空心軸。

4.4.2 攪拌機應設有調流機構,一般采用在主軸上端設梯形螺紋螺旋副。

4.4.3 梯形螺紋加工精度應符合GB5796.4中粗糙級螺紋的規定。

4.4.4 調流機構應設有開度指示。

4.5 葉輪

4.5.1 葉輪上、下蓋板的平面度公差值應符合表3的規定。分塊拼裝的葉輪采用可拆聯接,且應設有定位標記。

|

表3 葉輪上、下蓋板平面度公差值 |

|||

|

葉輪直徑,m |

<1 |

1~2 |

>2 |

|

平面度公差值,mm |

3 |

4.5 |

6 |

注:分塊葉輪的平面度公差以每塊葉輪外徑的弦長作為主參數。

4.5.2 葉輪上、下蓋板應平行,出水口寬度極限偏差值應符合表4的規定。

|

表4 葉輪出水口寬度極限偏差值 |

|||

|

葉輪直徑,m |

<1 |

1~2 |

>2 |

|

葉輪出水口寬度極限偏差值,mm |

+2 |

+3 |

+4 |

4.5.3 葉輪外緣表面粗糙度為50µm。

4.5.4 葉輪制造的徑向圓跳動公差值應符合表5的規定

|

表5 葉輪制造的徑向圓跳動公差值 |

|||

|

葉輪直徑m |

<1 |

1~2 |

>2 |

|

徑向圓跳動mm |

3 |

5 |

7 |

4.5.5 主軸軸線對于葉輪下蓋板平面的垂直度公差值為φ6mm。

4.6 漿板

槳板與葉輪下平面應垂直,角度極限偏差值應符合表6的規定。

4.7 鑄造及焊接要求

4.7.1 灰鑄鐵件應符合GB9439的要求。

|

表6 槳板角度極限偏差值 |

|||

|

槳板長度(mm) |

<400 |

400~1000 |

>1000 |

|

垂直角度極限偏差值 |

±1°30´ |

±1°15´ |

±1°00´ |

4.7.2 減速器箱體、蝸輪輪轂、V帶輪的鑄件毛坯應進行時效處理。

4.7.3 焊接件焊縫的型式和尺寸應符合GB985的要求;所有焊縫應保證牢固可靠,并清除濺渣、氧化皮及焊瘤,不允許有裂紋、夾渣、燒穿等缺陷。

4.8 安全要求

4.8.1 電動機的電控設備應有良好的接地;接地電阻不得大于4Ω。

4.8.2 V帶輪應設封閉式保護罩(網)。

4.8.3 減速器箱體上應標出主軸旋轉方向的紅色箭頭。

4.8.4 當調流機構采用升降葉輪方式調節葉輪開度時,主軸上端應設有限位機構。

主軸上各螺母的旋緊方向應與主軸工作旋轉方向相反。

4.8.5 攪拌機的噪聲級不得大于85dB(A)。

4.9 安裝要求

4.9.1 以減速器機座加工面為安裝基準,其水平度公差值為0.1mm/m。

4.9.2 攪拌機主軸應在池中心,以二反應室底板孔圓心為基準,同軸度公差值為φ10mm。

4.9.3 調流機構位于開度“0”位限位點時,葉輪上蓋板的安裝高度以二反應室底板平均高度為基準,偏差值應在±10mm范圍內。

4.9.4 葉輪安裝圓跳動公差值應符合表7的規定。

|

表7 葉輪安裝圓跳動公差值 |

|||

|

葉輪直徑m |

<1 |

1~2 |

>2 |

|

徑向圓跳動mm |

4 |

6 |

8 |

|

端面圓跳動mm |

4 |

6 |

9 |

4.10 涂裝要求

4.10.1 金屬涂裝前應嚴格除銹。鋼材表面除銹質量應符合SYJ4007中Sa2的規定。

4.10.2 攪拌機涂裝表面漆膜總厚度應符合表8的規定;漆膜不得有起泡、針孔、剝落、皺紋、流掛等缺陷

|

表8 漆膜總厚度μm |

|

|

水上部分涂裝表面 |

150~200 |

|

水下部分涂裝表面 |

200~250 |

4.10.3 當攪拌機用于處理生活飲用水時,水下部件涂裝應采用無毒涂料。

當攪拌機用于處理腐蝕性水質時,水下部件涂裝應采用耐腐蝕涂料或采用其它耐腐蝕措施。

4.11 可靠性及耐久性要求

4.11.1 每年檢修一次,無故障工作時間不得少于8000h。

4.11.2 每兩年大修一次,蝸輪、蝸桿使用年限不少于5a。整機使用年限不少于10a。

5 試驗方法及檢驗規則

5.1 出廠試驗及檢驗

5.1.1 每臺產品必須經制造廠技術檢查部門檢驗合格,并附有證明產品質量的合格證書。

5.1.2 產品出廠試驗方法及檢驗規則應符合表9的規定。

|

表9 產品出廠試驗及檢驗 |

||||||

|

序號 |

項目 |

試驗方法 |

檢驗規則 |

說明 |

||

|

方法及量具 |

應符合技術 |

|||||

|

1 |

灰鑄鐵件 |

GB9439第6章 |

4.7.1 |

機械加工前和涂裝前檢驗 |

||

|

2 |

焊縫 |

視覺法,通用量具 |

4.7.3 |

涂裝前檢驗 |

||

|

3 |

V帶輪不平衡力矩 |

試驗臺 |

4.3.1 |

|||

|

4 |

蝸桿硬度 |

金屬布氏硬度計 |

4.3.3 |

|||

|

5 |

蝸桿、蝸輪傳動嚙合接觸斑點 |

試運行時間不少于2h |

涂紅鉛油 |

4.3.2 |

沿齒高不少于55%, |

|

|

6 |

減帶器各密封處 |

視覺法 |

4.3.5 |

|||

|

7 |

調流機構梯形螺紋加工精度 |

梯形螺紋量規 |

4.4.3 |

|||

|

8 |

葉輪上、下蓋板平面度 |

拉鋼絲方法,通用量具 |

4.5.1 |

|||

|

9 |

葉輪出水口寬度 |

通用量具 |

4.5.2 |

|||

|

10 |

主軸對葉輪下蓋板下表面垂直度誤差 |

GB1958,3-1 |

4.5.5 |

|||

|

11 |

葉輪徑向圓跳動 |

通用量具,劃線盤 |

4.5.4 |

|||

|

12 |

葉輪外緣表面粗糙度 |

視覺法,表面粗糙度樣板 |

4.5.3 |

|||

|

13 |

鋼材表面除銹質量 |

視覺法 |

4.10.1 |

涂裝前檢驗 |

||

|

14 |

漆膜厚度 |

磁性測厚儀 |

4.10.2 |

|||

|

15 |

涂漆外觀質量 |

視覺法,五倍放大鏡 |

4.10.2 |

|||

5.2 現場試驗及檢驗

5.2.1 產品現場安裝試驗方法及檢驗規則應符合表10的規定。

5.2.2 產品現場負荷試驗方法及檢驗規則應符合表11的規定。

5.3 型式試驗及檢驗

5.3.1 每生產150臺至少做一臺攪拌機的型式試驗及檢驗。

|

表10 產品現場安裝試驗及檢驗 |

||||||

|

序號 |

項目 |

試驗方法 |

檢驗規則 |

說明 |

||

|

方法及量具 |

應符合技術 |

|||||

|

1 |

減速器機座安裝水平度 |

精度為0.05mm/m的水平儀 |

4.9.1 |

|||

|

2 |

主軸對二反應室底板圓孔的同軸度 |

將葉輪旋轉一周測量葉輪外緣任一定點與二反應室底板孔邊緣均布四點的距離,其對稱兩點所測距離之差為同軸度偏差值 |

通用量具 |

4.9.2 |

安裝前按附錄B的規定檢查二反應室底板圓孔施工誤差 |

|

|

3 |

葉輪上蓋板安裝高度 |

當調流機構位于開度“0”位限位點,檢查葉輪上蓋板上平面距二反應室底板平均高度的距離和列度指示偏離“0”位數值 |

通用量具 |

4.9.3 |

||

|

4 |

調流機構 |

手位操作全行程升降三次 |

4.4.2 |

|||

|

5 |

葉輪徑賂圓跳動和端面圓跳動 |

用劃線盤和通用量具分別測量葉輪外緣和端面距外緣100mm范圍內的該項偏差 |

4.9.4 |

|||

|

6 |

槳板垂直度 |

吊線錘法,通用量具 |

4.6 |

|||

|

7 |

電動機及電控設備接地電阻 |

接地電阻測試儀 |

4.8.1 |

|||

|

8 |

V帶輪防護罩(網) |

外觀檢查 |

4.8.2 |

|||

|

9 |

主軸旋轉方向 |

試車檢查 |

視覺法 |

4.8.3 |

||

|

表11 產品現場負荷試驗及檢驗 |

||||||

|

序號 |

項 目 |

試驗方法 |

檢驗規則 |

說 明 |

||

|

方法及量具 |

要 求 |

|||||

|

1 |

空負荷運行 |

最高轉速 |

試驗時間2h |

|||

|

2 |

正常投產后連續運行 |

最高轉速,最大開度 |

試驗時間24h |

|||

|

1.a |

電動機電流 |

1.5級電流表 |

電流應平穩,不得大于電動機額定電流 |

|||

|

1.b |

減速器運轉平穩性 |

觸覺法 |

無異常振動 |

|||

|

1.c |

減速器油池潤滑油溫升 |

溫度計 |

應符合技術要求4.3.4 |

溫度計的分度值為1℃ |

||

|

1.d |

減速器各密封處 |

視覺法 |

應符合技術要求4.3.5 |

|||

|

1.e |

攪拌機運行噪聲 |

GB3768規定的測定方法精密聲級計 |

應符合技術要求4.8.5 |

|||

5.3.2 產品型式試驗方法及檢驗規則應符合表12的規定。

|

表12 產品型式試驗及檢驗 |

|||||

|

序號 |

項目 |

試驗方法 |

檢驗規則 |

說明 |

|

|

方法及量具 |

要求 |

||||

|

1 |

出廠試驗及檢驗 |

應符合表9的規定 |

|||

|

2 |

現場安裝試驗及檢驗 |

應符合表10的規定 |

|||

|

3 |

現場負荷試驗及檢驗 |

應符合表11的規定 |

|||

|

4 |

電動機輸出功率 |

在不同轉速,葉輪處于不同開度條件下進行負荷試驗 |

1.5級功率表 |

不得大于電動機 |

|

|

5 |

葉輪提升流量 |

在最高轉速,葉輪處于最大開度條件下進行負荷試驗 |

投加試劑方法 |

||

|

6 |

攪拌機可靠性和耐久性 |

查用戶記錄方法 |

應符合技術要求4.11.1及4.11.2 |

||

6 標志及包裝

6.1 每臺產品應在明顯部位固定產品標牌,其型式與尺寸應符合JB8的規定,并注明下列內容:

a.產品名稱;

b.公稱水量,m3/h;

c.額定或標稱功率,kW;

d.葉輪外徑,m;

e.制造廠名稱;

f.出廠編號;

g.制造日期。

6.2 電動機及電控設備應符合GB4879中B級防銹包裝要求,金屬機械加工部件應符合GB4879中C級防銹包裝要求。

6.3 包裝箱外壁應有明顯的文字標志,內容包括:

a.收貨單位和地址;

b.產品名稱、規格和合同號;

c.凈重、毛重、箱號和外廓尺寸;

d.單臺機總箱數;

e.起吊線和不許倒置等運輸標志;

f.制造廠名稱和地址。

6.4 裸包裝和零部件應系上標志牌,標志內容與6.3條相同。

6.5 隨機附帶下列技術文件:

a.攪拌機安裝總圖;

b.電氣原理圖及控制箱配線圖;

c.易損件圖;

d.產品使用說明書;

e.產品出廠合格證;

f.裝箱單。

附錄A

攪拌機的基本參數和尺寸計算(參考件)

攪拌機的基本參數和尺寸計算應符合表A的規定

|

表A 攪拌機基本參數和尺寸計算 |

||||||

|

名稱 |

符 號 |

單 位 |

參數及尺寸 |

|||

|

葉 |

外緣線速度 |

u |

m/s |

水質凈化:0.5~1.2 |

||

|

外徑 |

d |

m |

0.15D~0.2D |

|||

|

提升流量 |

Q |

m3/s |

3Q1~5Q1 |

|||

|

轉速 |

n |

r/min |

60u/πd |

|||

|

出水口寬度 |

B |

m |

60Q/c0nd2 |

|||

|

比轉速 |

ns |

3.56nQ0.5/h00.75 |

||||

|

葉片數 |

Z |

d<2 |

d=2~2.5 |

d>2.5 |

||

|

4 |

6 |

>6 |

||||

|

葉片型式 |

徑向輻射式直葉片 |

|||||

|

內徑 |

d |

m |

ns=50~100 |

ns=100~200 |

ns=200~350 |

|

|

0.33d |

0.5d |

0.56~0.71d |

||||

|

槳 |

回轉外半徑 |

R2 |

m |

2R2=0.9d |

||

|

高度 |

h |

m |

0.33H~0.4H |

|||

|

槳板數 |

Z |

與葉輪片數相同 |

||||

|

槳板總面積 |

m2 |

≤0.15F |

||||

|

功 |

葉輪提升功率 |

N1 |

kW |

υQh/1000η0 |

||

|

槳板攪拌功率 |

N2 |

kW |

C·υω3h/4000g(R42-R41)Z |

|||

|

攪拌、提升功率 |

N1+N2 |

|||||

|

電動機輸出功率 |

N |

kW |

N1+N2/η1 |

|||

表中 D——澄清池直徑,m;

Qf——澄清池進水流量,m3/s;

C0——葉輪出水口寬度計算系數,一般采用3;

h0——葉輪提升水頭m,一般采用0.05m;

H——澄清池-反應室高度,m;

F——澄清池-反應室縱截面積,m2;

υ——泥渣水密度,N/m3;

η0——葉輪水力效率,取0.5;

C——阻力系數,一般采用0.3;

ω——槳板旋轉角速度,rad/s;

g——重力加速度,m/s2;

R1——槳板回轉內半徑,m;

ηs——機械傳動總效率。

附錄B

二反應室底板孔的尺寸和極限偏差值(參考件)

B1 本附錄適用于機械攪拌澄清二反應室底板孔。

B2 二反應室底板孔為鋼筋混凝土結構,由土建施工。

B3 二反應室底板孔的尺寸和極限偏差值應符合表B的規定

|

表B 二反應室底板孔的尺寸和極限偏差值mm |

|

|

項目 |

尺寸和極限偏差值 |

|

底板孔直徑 底板孔直徑極限偏差值 底板高程極限偏差值 底板孔與二反應室內壁同一軸線極限偏差值范圍 |

大于葉輪直徑60 |

附加說明:

本標準由中華人民共和國建設部提出。

本標準由建設部城鎮水處理器材設備標準技術歸口單位中國市政工程華北設計院歸口。

本標準由北京市市政設計研究院(主編單位)、沈陽礦山機器廠負責起草。

本標準主要起草人:王光杰、張延蕙、王明志、劉小琳、姜發林。

本標準委托北京市市政設計研究院負責解

【相關技術知識】

● 油漆攪拌機知識

● 液體攪拌機知識